- Dégazage par ultrasons de métaux fondus jusqu'à 2.300°C et de verre fondu

- Lundi - Vendredi : 09:00 - 19:00

- Sialon Ceramics Aps - Østerbrogade 226 st. tv. - 2100 Copenhague - Danemark

Économies d'énergie du verre fondu

Économies d'énergie dans le domaine du verre fondu

Nous doublons la taille de la bulle et réduisons la température (loi de Stoke).

Effet ultrasonique de la taille des bulles sur le taux de raffinage

L'affinage du verre fondu assisté par ultrasons peut potentiellement être utilisé pour éliminer les bulles de gaz du verre fondu à des températures nettement inférieures à celles du processus standard et, ce qui est très important, sans qu'il soit nécessaire d'augmenter les temps de traitement. Le processus d'affinage du verre fondu étant très énergivore, la réduction de la température d'affinage du verre permet de réaliser d'importantes économies d'énergie. Nous montrons ici que l 'affinage du verre par ultrasons a le potentiel de réduire les coûts énergétiques totaux jusqu'à 20 %.

Fusion et affinage du verre

La fabrication du verre est un processus à forte intensité énergétique qui implique à la fois la fusion et l'affinage. La fusion consiste à contrôler les réactions chimiques qui se produisent lors de la formation du verre à partir des matières premières, tandis que l'affinage consiste à éliminer les bulles du verre fondu qui est formé.

La fusion des verres sodocalciques est réalisée à des températures d'environ 1 300 °C, tandis que l'affinage nécessite des températures nettement plus élevées, de l'ordre de 1 450 °C. À cette température plus élevée, la viscosité du verre fondu est suffisamment faible pour permettre aux bulles du verre de remonter à la surface.

L'augmentation de la température de 1 300 °C à la température d'affinage de 1 450 °C consomme environ 40 % de l'énergie totale utilisée dans le processus complet de fusion et d'affinage du verre. En règle générale, les processus combinés de fusion et d'affinage durent environ 24 heures et consomment donc une quantité considérable d'énergie.

Il existe une forte corrélation entre la taille des bulles, la température d'affinage du verre et le temps. En d'autres termes, les bulles plus grosses montent plus vite que les bulles plus petites ; des températures d'affinage plus élevées réduisent la viscosité du verre fondu ; les bulles montent plus vite lorsque la viscosité est plus faible. Ainsi, pour améliorer l'efficacité du processus d'affinage, nous aimerions augmenter le diamètre des bulles et/ou réduire la viscosité du verre fondu. Comme nous le verrons, l'affinage par ultrasons permet d'augmenter la taille des bulles et de les éliminer efficacement sans qu'il soit nécessaire d'augmenter la température du verre fondu.

Effet de la taille des bulles sur le taux d'affinage du verre assisté par ultrasons

Plus formellement, si les bulles de gaz devaient coalescer, alors, selon la loi de Stokes, le même taux de raffinage pourrait être maintenu à des viscosités plus élevées. La loi de Stokes exprime la force F d'une sphère stationnaire de rayon R suspendue dans un fluide de viscosité η se déplaçant avec une vitesse relative v.

F = 6 π η R v

Nous pouvons utiliser cette relation pour montrer qu'en doublant le diamètre des bulles de 0,4 mm à 0,8 mm, nous pourrions théoriquement atteindre le même taux d'affinage dans un verre fondu d'une viscosité de 400 Pa que celui obtenu avec des bulles plus petites et une viscosité de 100 Pa. Notez que 0,4 mm est typiquement le plus petit diamètre de bulle qui traverserait une profondeur d'un mètre de verre fondu en 16 heures environ, soit une vitesse de 20 micromètres/seconde.

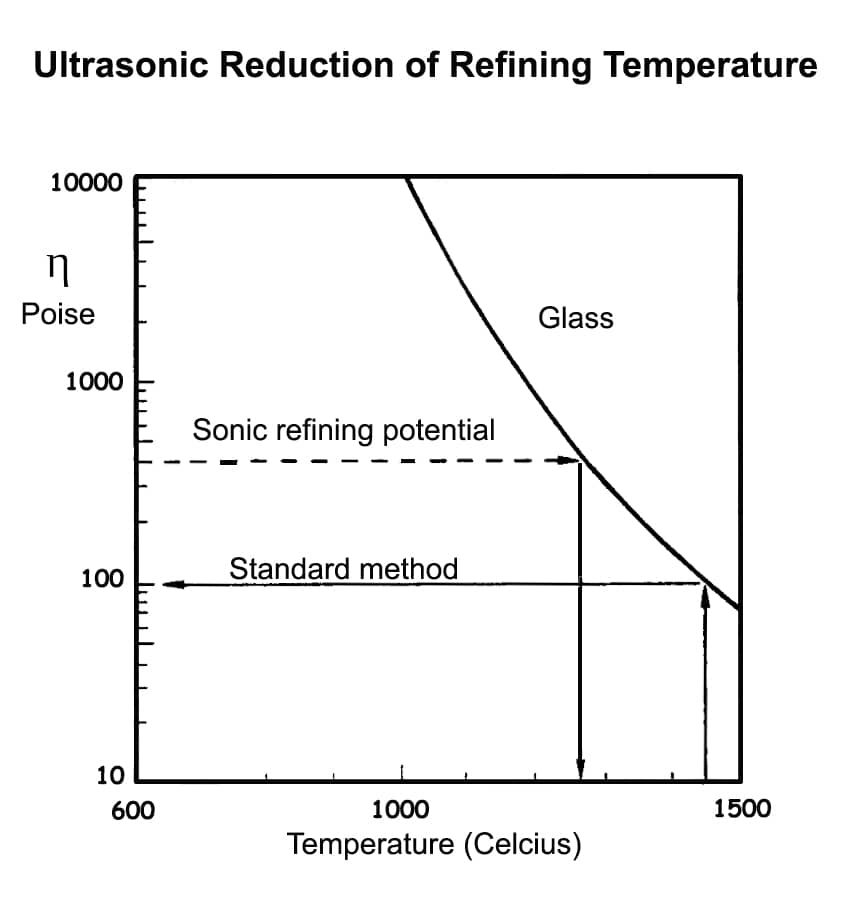

La relation est apparente dans le diagramme, qui montre la viscosité en fonction de la température pour un verre commercial typique. À 1 450 °C, la viscosité est de 100 Pa, alors qu'à 1 280 °C, elle est passée à 400 Pa. D'après la loi de Stokes, la vitesse d'ascension d'une bulle de 0,4 mm à une viscosité de 100 Pa est la même que celle d'une bulle de 0,8 mm à 400 Pa.

En d'autres termes, en doublant la taille de la bulle, on pourrait obtenir le même taux de raffinage à une température réduite d'environ 1250 °C. En règle générale, cela permettrait d'économiser 20 % du coût énergétique total du procédé.

Si cette analyse suggère que nous pouvons réaliser des économies d'énergie substantielles dans le processus d'affinage en augmentant le diamètre des bulles dans le verre fondu, pouvons-nous y parvenir en pratique ?

viscosité en fonction de la température

Forcer la coalescence des bulles en utilisant l'énergie ultrasonique

Les dernières avancées en matière d'affinage par ultrasons signifient que nous pouvons désormais utiliser l'énergie ultrasonique pour augmenter la taille des bulles lors de l'affinage du verre. Bien que plusieurs processus soient impliqués, le principal est la cavitation.

La cavitation est un processus à haute énergie qui modifie rapidement la pression dans le verre en fusion, créant des cavités ou des vides à basse pression. Ces vides constituent des centres de nucléation dans lesquels les gaz dissous et les bulles se diffusent et s'accumulent. En effet, les petites bulles fusionnent pour former de plus grosses bulles qui, comme nous l'avons montré, remontent plus rapidement à la surface où elles se dissipent.

Conclusion

En augmentant la taille des bulles pendant l'affinage du verre à l'aide de l'énergie ultrasonique, nous pouvons atteindre des temps d'affinage standard sans avoir à réduire la viscosité du verre fondu en augmentant sa température après le processus de fusion du verre. Cela signifie que nous avons le choix entre réduire les temps de traitement ou réduire l'énergie utilisée dans le processus.

Bien que les économies d'énergie potentielles varient d'un secteur à l'autre et dépendent de nombreux facteurs, notamment le secteur de l'industrie du verre et les exigences de qualité, des économies d'énergie potentielles allant jusqu'à 20 % sont possibles pour l'affinage du verre assisté par ultrasons. Ces économies d'énergie représentent un avantage potentiel substantiel pour cette industrie très énergivore.