- 高达2.300°C的熔融金属和熔融玻璃的超声波脱气

- 周一至周五:09:00 - 19:00

- Sialon Ceramics Aps - Østerbrogade 226 st.- 2100 Copenhagen - 丹麦

熔融玻璃的能源节约

熔融玻璃的能源节约

我们将气泡大小增加一倍,并降低温度(斯托克定律)。

气泡大小对精炼率的超声影响

超声波辅助熔融玻璃精炼可用于去除熔融玻璃中的气泡,其温度大大低于标准工艺,更重要的是,无需增加加工时间。由于熔融玻璃精炼过程是高能耗过程,降低玻璃精炼温度可显著节约能源。在这里,我们展示了超声波玻璃精炼 有可能将总能源成本最多降低 20%。

玻璃熔化和玻璃精炼

玻璃制造是一个高度能源密集的过程,包括熔化和提炼。熔化是指控制从原材料形成玻璃时发生的化学反应,而精炼是指从形成的熔融玻璃中去除气泡的过程。

碱石灰玻璃的熔化是在大约1300℃的温度下实现的,而精炼则需要明显更高的温度,大约1450℃。在这个较高的温度下,熔融玻璃的粘度足够低,可以使玻璃中的气泡上升到表面。

将温度从 1,300 °C 提升到 1,450 °C 的精炼温度所消耗的能量约占整个熔化和玻璃精炼过程总能量的 40%。通常情况下,熔化和精炼过程需要 24 小时左右,因此需要消耗大量能源。

气泡大小、玻璃精炼温度和时间之间有很强的相关性。简单地说,大气泡比小气泡上升得快;较高的精炼温度会降低熔融玻璃的粘度;粘度较低时,气泡上升得更快。因此,为了提高精炼过程的效率,我们希望增大气泡直径和/或降低熔融玻璃的粘度。正如我们将看到的,超声波精炼使我们能够增加气泡尺寸并有效去除气泡,而无需提高熔融玻璃的温度。

气泡大小对超声波辅助玻璃精炼率的影响

更正式地说,如果气泡凝聚在一起,那么根据斯托克斯定律,在更高的粘度下也可以保持相同的精炼速度。 斯托克斯定律表达了半径为R的静止球体悬浮在粘度为η的流体中,以相对速度v移动的力F。

F = 6 π η R v

我们可以用这个关系来说明,将气泡直径从0.4毫米增加到0.8毫米,理论上可以使我们在粘度为400帕的熔融玻璃中达到与较小的气泡和粘度为100帕时相同的精炼速度。请注意,0.4毫米通常是最小的气泡直径,它可以在大约16小时内通过一米深的熔融玻璃上升,速度为20微米/秒。

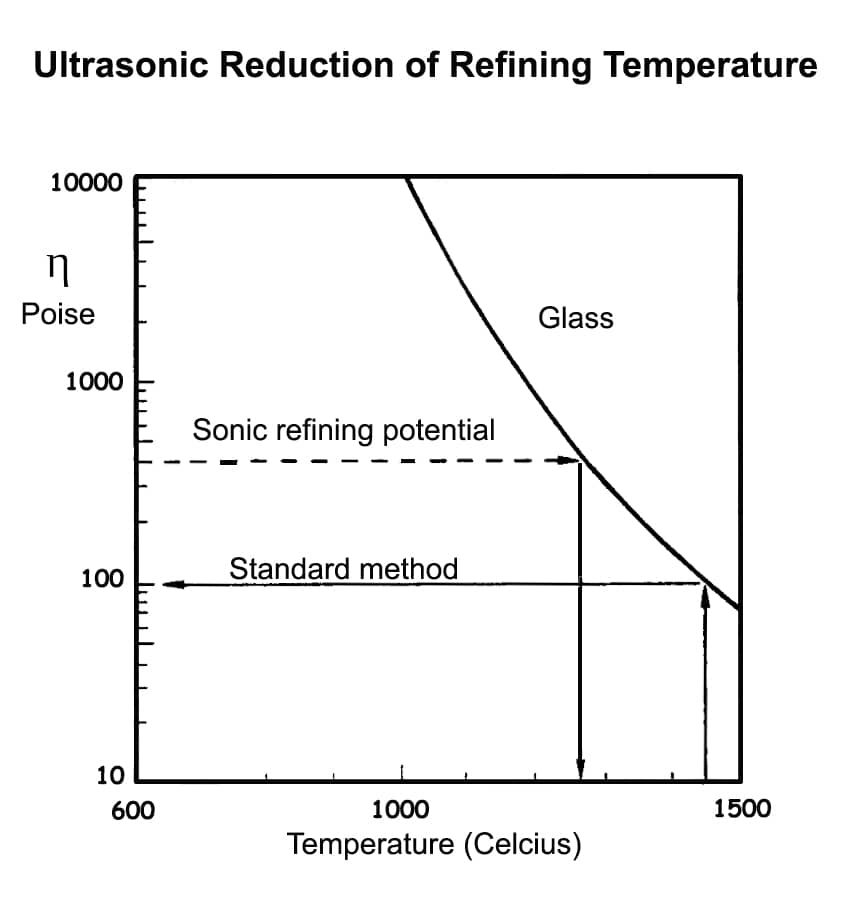

这种关系从图中可以看出,图中显示了典型商业玻璃的粘度与温度的关系。在1,450 °C时,粘度为100帕,而在1,280 °C时,粘度已降至400帕。根据斯托克斯定律,在100帕的粘度下,0.4毫米的气泡的上升速度与400帕的0.8毫米的气泡的上升速度相同。

换句话说,通过将气泡的大小增加一倍,我们可以在降低到1250℃左右的温度下达到相同的精炼率。通常情况下,这将节省该工艺总能源成本的20%。

虽然这一分析表明,我们可以通过增加熔融玻璃中的气泡直径来为精炼过程节省大量的能源,但我们能否实际地实现这一目标?

粘度与温度的关系

利用超声能量迫使气泡凝聚

超声波精炼的最新进展意味着我们现在可以在玻璃精炼过程中使用超声波能量来增加气泡大小。虽然涉及多个过程,但最主要的是空化作用。

空化是一种高能过程,它能迅速改变熔融玻璃中的压力,产生低压空腔或空隙。这些空洞提供了成核中心,溶解的气体和气泡在其中扩散和积聚。实际上,小气泡会凝聚成较大的气泡,正如我们所展示的,这些气泡会更快地上升到表面,并在那里消散。

总结

在玻璃精炼过程中使用超声波能量增加气泡大小,意味着我们可以达到标准的精炼时间,而不需要在玻璃熔化过程中通过提高玻璃熔体的温度来降低其粘度。这意味着我们可以选择减少加工时间或减少加工过程中使用的能源。

虽然整个行业的潜在节能效果各不相同,并取决于许多因素,包括玻璃工业部门和质量要求,但超声波辅助玻璃精炼的潜在节能效果可高达 20%。这种节能为这一高能耗行业带来了巨大的潜在效益。