- Desgasificación por ultrasonidos de metales fundidos hasta 2.300°C y vidrio fundido

- Lunes a viernes : 09:00 - 19:00

- Sialon Ceramics Aps - Østerbrogade 226 st. tv. - 2100 Copenhague - Dinamarca

Ahorro de energía en el vidrio fundido

Ahorro de energía en el vidrio fundido

Doblamos el tamaño de la burbuja y reducimos la temperatura (Ley de Stoke)

Efecto ultrasónico del tamaño de las burbujas en la velocidad de refinado

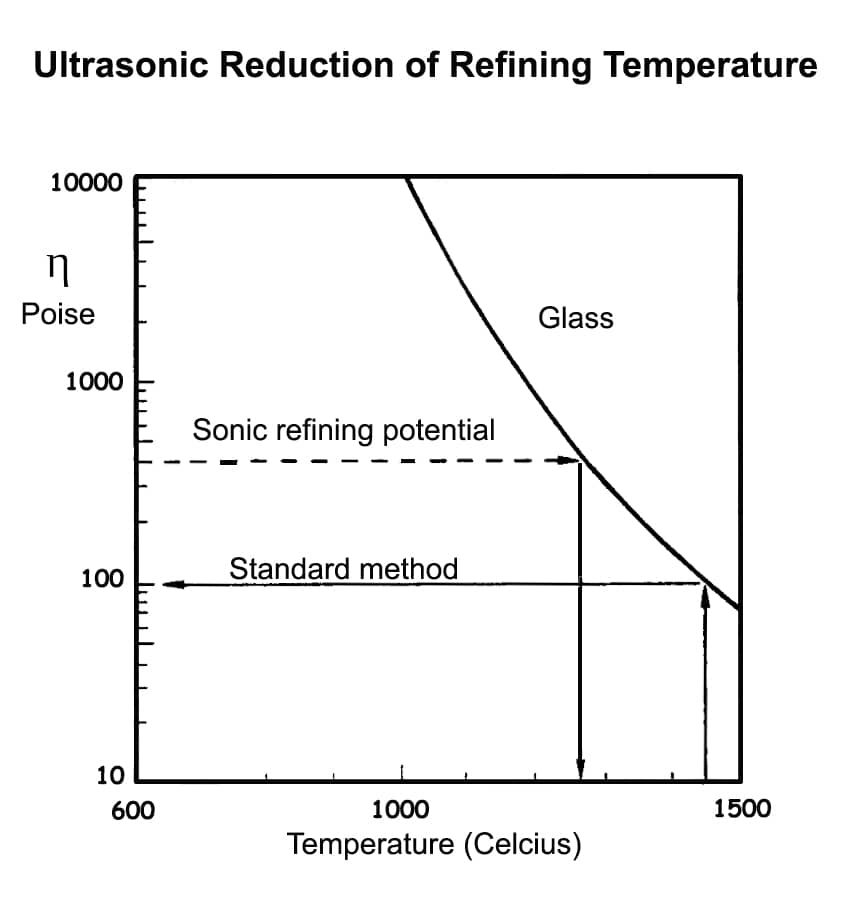

El refinado de vidrio fundido asistido por ultrasonidos puede utilizarse potencialmente para eliminar las burbujas de gas del vidrio fundido a temperaturas sustancialmente inferiores a las del proceso estándar y, lo que es muy importante, sin necesidad de aumentar los tiempos de procesamiento. Dado que el proceso de refinado del vidrio fundido consume mucha energía, la reducción de la temperatura de refinado del vidrio supone un importante ahorro energético. Aquí demostramos que el refinado ultrasónico del vidrio tiene el potencial de reducir los costes totales de energía hasta en un 20%.

Fusión y refinado del vidrio

La fabricación de vidrio es un proceso que consume mucha energía y que implica tanto la fusión como el refinado. La fusión se refiere al control de las reacciones químicas que se producen en la formación del vidrio a partir de las materias primas, y el refinado se refiere al proceso de eliminación de las burbujas del vidrio fundido que se forma.

La fusión de los vidrios sodocálcicos se consigue a temperaturas de unos 1.300 °C, mientras que el refinado requiere temperaturas mucho más altas, de unos 1.450 °C. A esta temperatura más alta, la viscosidad del vidrio fundido es lo suficientemente baja como para permitir que las burbujas del vidrio suban a la superficie.

Elevar la temperatura de 1.300 °C a la temperatura de refinado de 1.450 °C consume alrededor del 40% de la energía total utilizada en el proceso completo de fusión y refinado del vidrio. Normalmente, los procesos combinados de fusión y refinado duran aproximadamente 24 horas, por lo que consumen una cantidad considerable de energía.

Existe una fuerte correlación entre el tamaño de las burbujas, la temperatura de refinado del vidrio y el tiempo. En pocas palabras, las burbujas más grandes suben más deprisa que las más pequeñas; las temperaturas de refinado más altas reducen la viscosidad del vidrio fundido; las burbujas suben más deprisa cuando la viscosidad es más baja. Así pues, para mejorar la eficacia del proceso de refinado, nos gustaría aumentar el diámetro de las burbujas y/o reducir la viscosidad del vidrio fundido. Como veremos, el refinado por ultrasonidos permite aumentar el tamaño de las burbujas y eliminarlas eficazmente sin necesidad de elevar la temperatura del vidrio fundido.

Efecto del tamaño de las burbujas en la velocidad de refinado del vidrio asistido por ultrasonidos

Más formalmente, si las burbujas de gas se fusionaran, entonces, según la ley de Stokes, se podría mantener la misma tasa de refinación con viscosidades más altas. La ley de Stokes expresa la fuerza F de una esfera estacionaria de radio R suspendida en un fluido con una viscosidad de η que se mueve con una velocidad relativa v.

F = 6 π η R v

Podemos utilizar esta relación para demostrar que duplicar el diámetro de la burbuja, por ejemplo, de 0,4 mm a 0,8 mm, nos permitiría teóricamente alcanzar la misma velocidad de refinado en un vidrio fundido con una viscosidad de 400 Pa que se produciría con las burbujas más pequeñas y una viscosidad de 100 Pa. Hay que tener en cuenta que 0,4 mm es el diámetro de burbuja más pequeño que se elevaría a través de una profundidad de un metro de vidrio fundido en unas 16 horas, una velocidad de 20 micrómetros/segundo.

La relación se desprende del diagrama, que muestra la viscosidad en función de la temperatura para un vidrio comercial típico. A 1.450 °C, la viscosidad es de 100 Pa, mientras que a 1.280 °C se ha reducido a 400 Pa. Según la ley de Stokes, la velocidad de ascenso de una burbuja de 0,4 mm a una viscosidad de 100 Pa es la misma que la de una burbuja de 0,8 mm a 400 Pa.

En otras palabras, duplicando el tamaño de la burbuja, podríamos conseguir la misma tasa de refinado a una temperatura reducida de unos 1250 °C. Normalmente, esto supondría un ahorro del 20% del coste energético total del proceso.

Si bien este análisis sugiere que podemos ahorrar mucha energía en el proceso de refinado aumentando el diámetro de las burbujas en el vidrio fundido, ¿podemos conseguirlo en la práctica?

viscosidad en función de la temperatura

Forzar la coalescencia de las burbujas mediante energía ultrasónica

Los últimos avances en el refinado por ultrasonidos nos permiten utilizar la energía ultrasónica para aumentar el tamaño de las burbujas durante el refinado del vidrio. Aunque hay múltiples procesos implicados, el dominante es la cavitación.

La cavitación es un proceso de alta energía que modifica rápidamente la presión en el vidrio fundido creando cavidades o vacíos de baja presión. Los huecos constituyen centros nucleantes en los que se difunden y acumulan los gases disueltos y las burbujas. De hecho, las burbujas pequeñas se unen y forman burbujas más grandes que, como hemos demostrado, suben más rápidamente a la superficie, donde se disipan.

Conclusión:

Aumentar el tamaño de las burbujas durante el refinado del vidrio utilizando energía ultrasónica significa que podemos conseguir tiempos de refinado estándar sin necesidad de reducir la viscosidad del vidrio fundido aumentando su temperatura tras el proceso de fusión del vidrio. Esto significa que podemos elegir entre reducir los tiempos de procesamiento o reducir la energía utilizada en el proceso.

Aunque el ahorro potencial de energía variará en función de la industria y dependerá de muchos factores, como el sector del vidrio y los requisitos de calidad, el refinado del vidrio asistido por ultrasonidos permite ahorrar hasta un 20% de energía. Este ahorro de energía ofrece un beneficio potencial sustancial para esta industria altamente intensiva en energía.