- 高達 2.300°C 的熔融金屬和熔融玻璃的超聲波脫氣

- 周 - 到週五 : 09:00 - 19:00

- Sialon Ceramics Aps - Østerbrogade 226 st.- 2100 哥本哈根 - 丹麥

熔融玻璃節能

玻璃液節能

我們將氣泡大小增加一倍並降低溫度(斯托克定律)

超聲波氣泡尺寸對精煉速率的影響

超聲波輔助熔融玻璃精煉可用於在比標準工藝低得多的溫度下從 熔融玻璃 中去除氣泡,而且非常重要的是,不需要增加加工時間。由於熔融玻璃精鍊過程是高能耗的,因此降低玻璃精煉溫度可以顯著節省能源。在這裡,我們表明,超聲波玻璃 精鍊 有可能將總能源成本降低多達20%。

玻璃熔化和玻璃精煉

玻璃製造是一個高度能源密集型的過程,涉及熔煉和精鍊。熔化是指控制原料形成玻璃時發生的化學反應,精煉是指從形成的熔融玻璃中去除氣泡的過程。

鈉鈣玻璃的熔化是在1,300°C左右的溫度下實現的,而精鍊則需要更高的溫度,約為1,450°C。 在這個較高的溫度下,熔融玻璃的粘度足夠低,可以讓玻璃中的氣泡上升到表面。

將溫度從 1,300 °C 提高到 1,450 °C 的精煉溫度消耗了整個熔化和玻璃精煉過程中所用總能源的 40% 左右。通常,熔煉和精鍊過程的結合大約需要 24 小時,因此會消耗大量能源。

氣泡大小、玻璃精煉溫度和時間之間存在很強的相關性。簡單地說,較大的氣泡比較小的氣泡上升得更快;較高的精煉溫度會降低熔融玻璃的粘度;當粘度較低時,氣泡上升得更快。因此,為了提高精鍊過程的效率,我們希望增加氣泡直徑和/或降低熔融玻璃的粘度。正如我們將看到的,超聲波精鍊使我們能夠增加氣泡尺寸並有效地去除氣泡,而無需提高熔融玻璃的溫度。

氣泡尺寸對超聲輔助玻璃精煉速率的影響

更正式地說,如果氣泡要聚結,那麼,根據斯托克斯定律,可以在更高的粘度下保持相同的精煉速率。 斯托克斯定律表示半徑為 R 的靜止球體的力 F,該球懸浮在粘度為 η 的流體中以相對速度 v 運動。

F = 6 π η R v

我們可以利用這種關係來證明,從理論上講,將氣泡直徑從0.4毫米增加到0.8毫米,理論上可以讓我們在粘度為400 Pa的熔融玻璃中達到與粘度為100 Pa的較小氣泡相同的精煉速率。 請注意,0.4 毫米通常是最小的氣泡直徑,它會通過一米深的熔融玻璃上升。大約16小時,速率為20微米/秒。

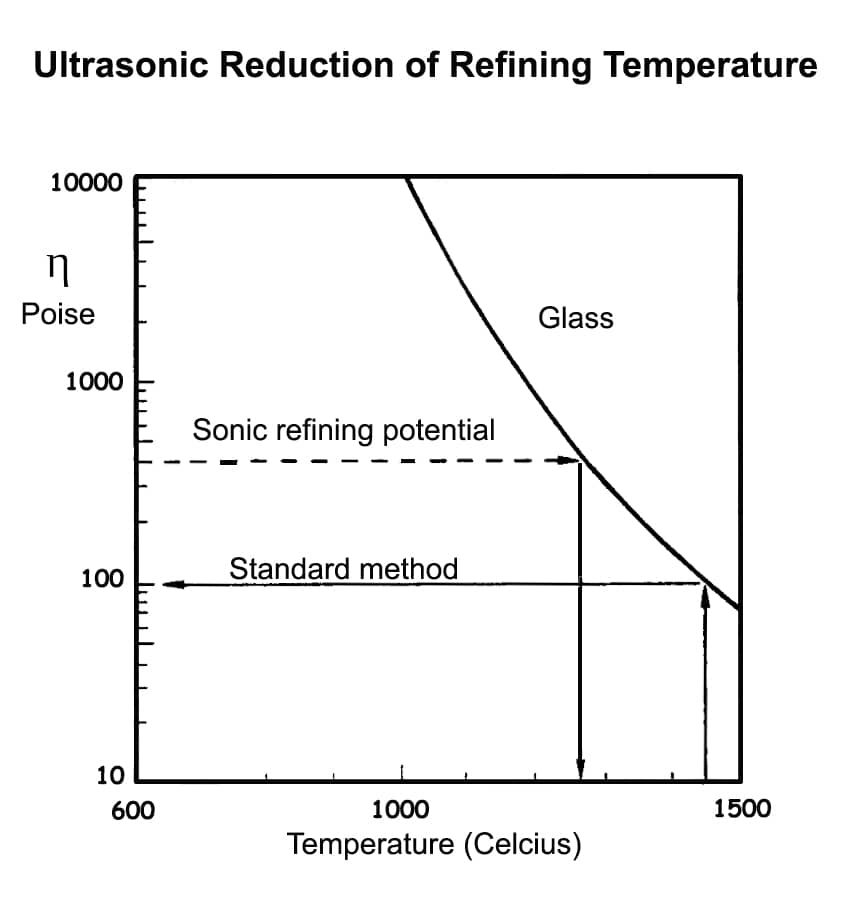

從圖中可以明顯看出這種關係,該圖顯示了典型商業玻璃的粘度與溫度的關係。在 1,450 °C 時,粘度為 100 Pa,而在 1,280 °C 時,粘度已降至 400 Pa。根據斯托克斯定律,0.4 mm 氣泡在 100 Pa 粘度下的上升速率與 0.8 mm 氣泡在 400 Pa 下的上升速率相同。

換句話說,通過將氣泡的尺寸增加一倍,我們可以在降低約1250°C的溫度下實現相同的精鍊速率。 通常,這將節省該過程總能源成本的 20%。

雖然這項分析表明,我們可以通過增加熔融玻璃中的氣泡直徑來為精鍊過程節省大量能源,但我們能否實際實現這一目標?

粘度與溫度的關係

利用超聲波能量強制氣泡聚結

超聲波精煉的最新進展意味著我們現在可以使用超聲波能量來增加玻璃精鍊過程中的氣泡尺寸。雖然涉及多個過程,但主要的是空化。

空化 是一種高能過程,它會迅速改變熔融玻璃中的壓力,從而產生低壓空腔或空隙。空隙提供了成核中心,溶解的氣體和氣泡在其中擴散和積聚。實際上,小氣泡會聚結形成較大的氣泡,正如我們所展示的,這些氣泡會更快地上升到表面,在那裡它們會消散。

結論

在玻璃精煉過程中,使用 超聲波能量 增加氣泡尺寸意味著我們可以實現標準的精鍊時間,而無需在玻璃熔化過程后通過提高玻璃熔體的溫度來降低玻璃熔體的粘度。這意味著我們可以選擇縮短加工時間或減少加工過程中使用的能源。

雖然不同行業的節能潛力各不相同,並且取決於許多因素,包括玻璃行業和品質要求,但超聲波輔助玻璃精煉可節省高達 20% 的潛在能源。這種節能方式為這個高度能源密集型的行業提供了巨大的潛在效益。